キュウホー工場ってどんな仕事をしてるの??

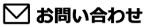

農業機械の開発・製造~販売まで、自社で行う「キュウホー」。

キュウホーの工場では実際のところ何を製造しているのか、今回はそれを紹介していきます!

求人情報はこちら↓

目次[非表示]

- 1.工場製造ライン表

- 2.切断加工【レーザー加工や旋盤加工】

- 3.追加工【曲げ、フライス、溶接】

- 3.1.曲げ加工(プレス)

- 3.2.フライス加工・ボール盤加工

- 3.3.溶接加工

- 4.ショット・脱脂

- 5.塗装

- 6.製品組み立て(仕掛)

- 7.製品組み立て・発送

- 8.まとめ

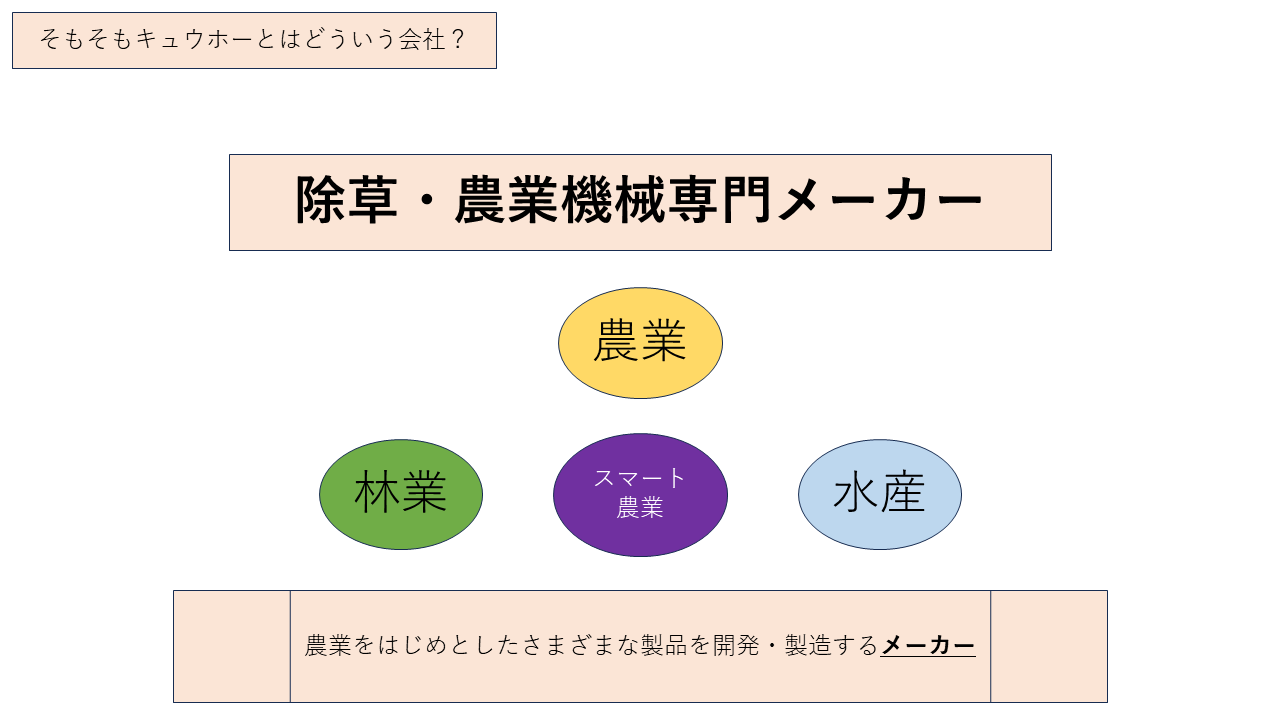

工場製造ライン表

上の図のような流れで製造を進めます。

ここからはさらに詳しく紹介します!

切断加工【レーザー加工や旋盤加工】

まず初めに、鉄板や鉄棒などの鋼材からパーツの原型を切り出したり加工したりします。

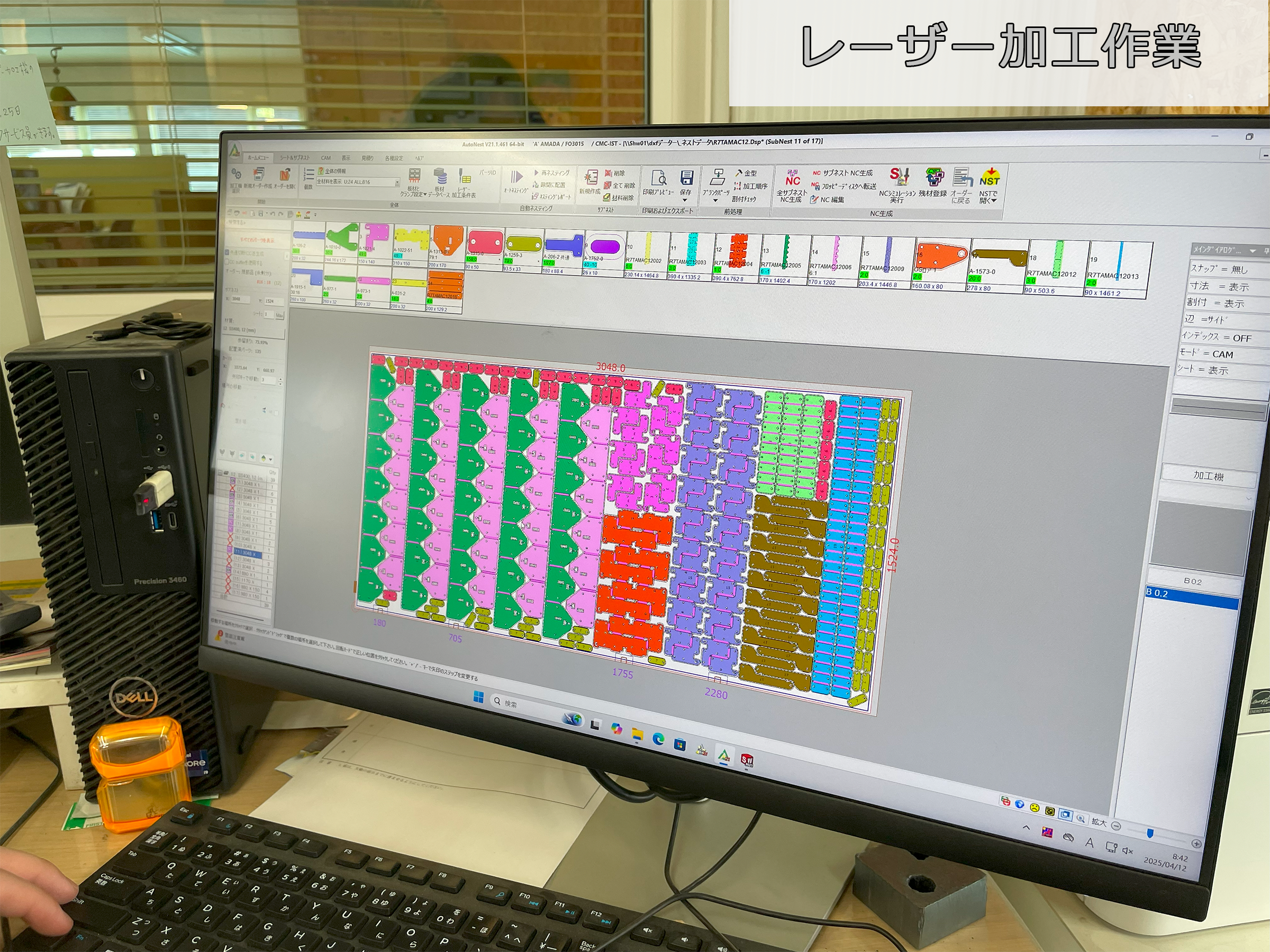

【レーザー加工】

レーザー加工機とは、レーザー光を利用して鋼材を加工するための機械です。レーザーを照射することで、切断、穴あけ、彫刻、マーキングなどの加工を行います。

かなり精度の高い切断ができ、主には平板や角・丸パイプなどの加工をしています。

まずは、レーザー機械への指示を作成するためPCでデータを作成します。

CADオペレーター(開発部・生産管理部)から送られてきたデータを元に、どのような加工を加えていくか鉄板にデータを貼り付けしていきます。

基本はシステムでオートに配置されますが、できる限り鋼材の無駄が出ないようにしっかり敷き詰めます。様々コツがありようです^^

データが出来上がったら、レーザー機械に情報を取り込みます。

そして鉄板を機械にセットし、すべての用意が済んだら、機械を動かします。

レーザーが作業をしている間は、基本は放置です。その間に書類の整理や切り終わった鉄板から部品をくり抜いたりと、できる仕事をこなしていきます。

取れた部品を仕分けし、次の工程の場所に送るまでがここの仕事です。

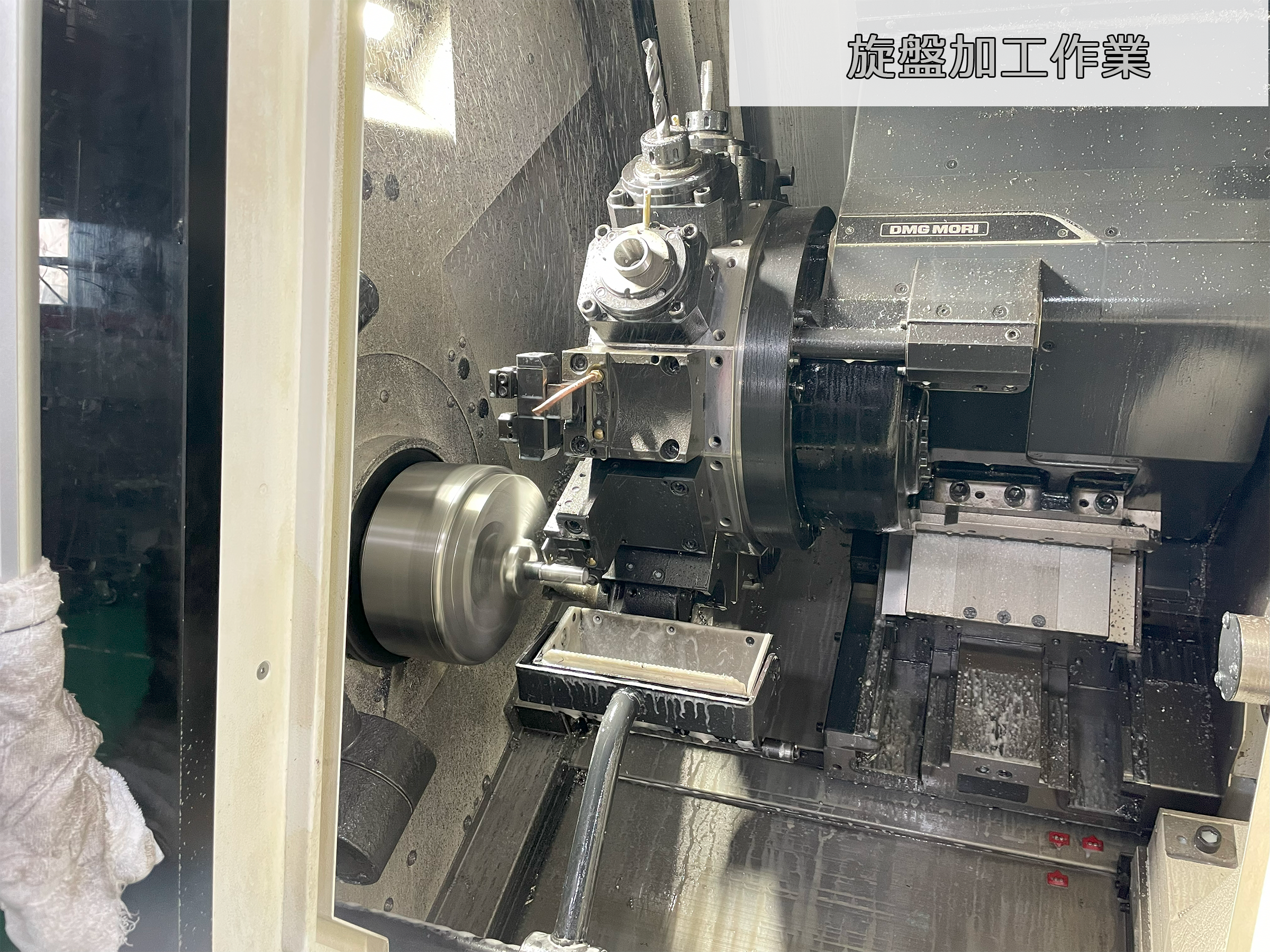

【旋盤加工】

旋盤とは、鋼材を回転させ、切削工具で削り出す工作機械です。

こちらもかなり精密な作業が可能で、シャフトやプーリー、ベアリングケースなど駆動関連のパーツも製造します。

CADオペレーター(開発部・生産管理部)からの指示書を元に加工プログラムを作成し実行することでパーツを作成します。

精密な作業が必要なことが多いので、プログラム作成にはしっかりとした知識とノウハウが必要です。

機械を動かしてしまえば、こちらもある加工が終わるまでは待機になります。1パーツの加工に約1~3分の連続した作業のため、その隙間に書類への記入やできた製品のチェックと整理整頓をおこないます。

追加工【曲げ、フライス、溶接】

切り出された鋼材をパーツとして形作っていきます。

曲げ加工(プレス)

曲げ加工とは、鋼材を専用のプレス機を使って成形する加工です。

レーザーで切り抜かれた部品を指定の角度に曲げます。

指示書の曲げ指示を機械でプログラム入力し、プレスの調整を行います。

作業の際は、部品を手で支えながら、足元のペダルを踏むことでプレス機が下がり部品を曲げます。

油断して指や衣服などを挟んでしまうと大惨事になるので作業の際はすごく注意が必要です。

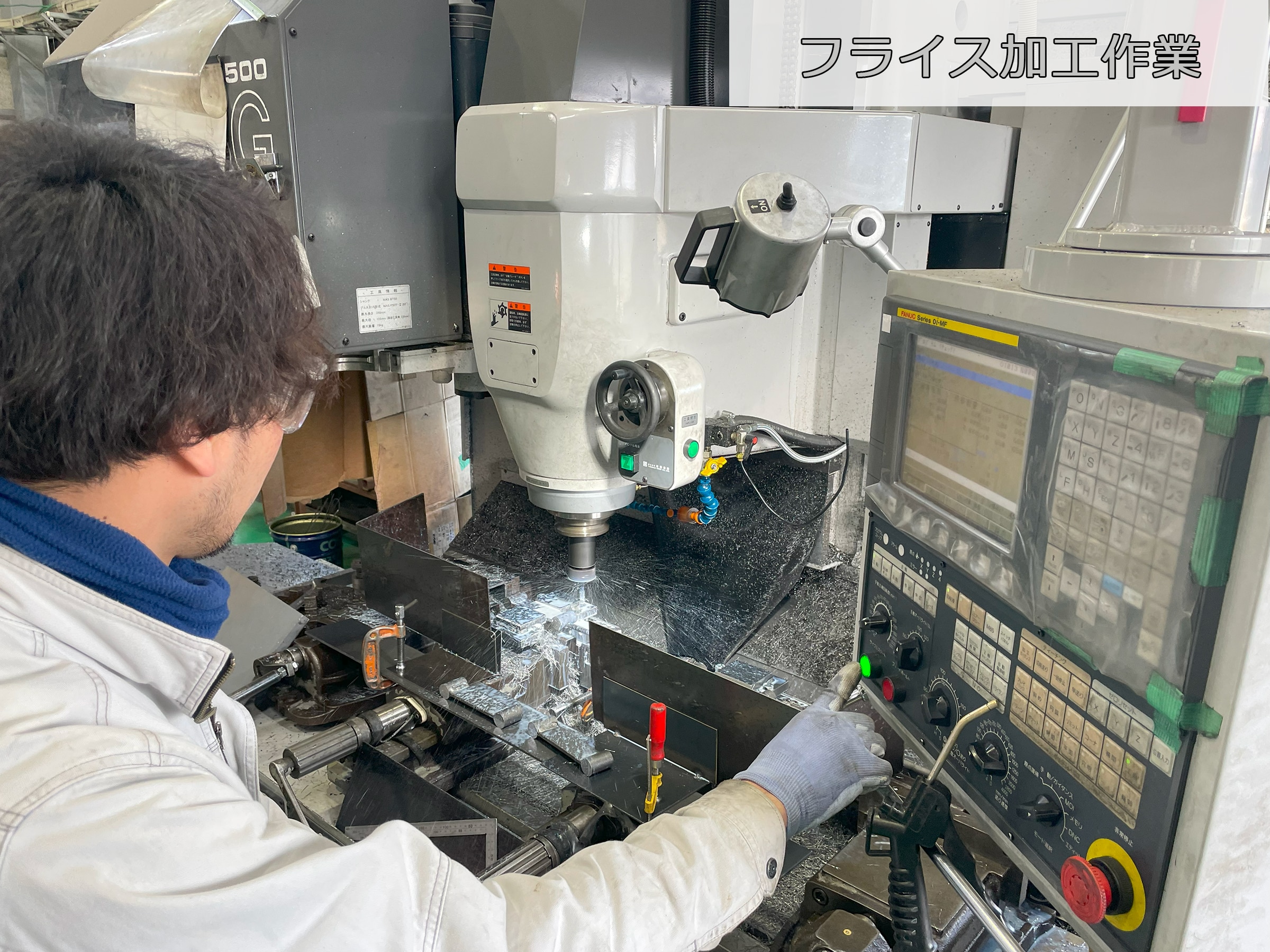

フライス加工・ボール盤加工

フライス加工とは、フライス盤(ミリングマシン)を使用して部品を削り、特定の形状や寸法に仕上げる加工方法です。刃の加工(削り)や、丸棒などへの穴あけ加工を行います。

指示書の内容を機械にプログラム作成し、鋼材や部品をセットし作動させます。

フライスも作動している間は数分の待機時間ができるので、その間に書類の記入や他の作業を行います。

こちらも加工している間は鉄の破片や、しぶきが飛んでくることがあるので要注意です。

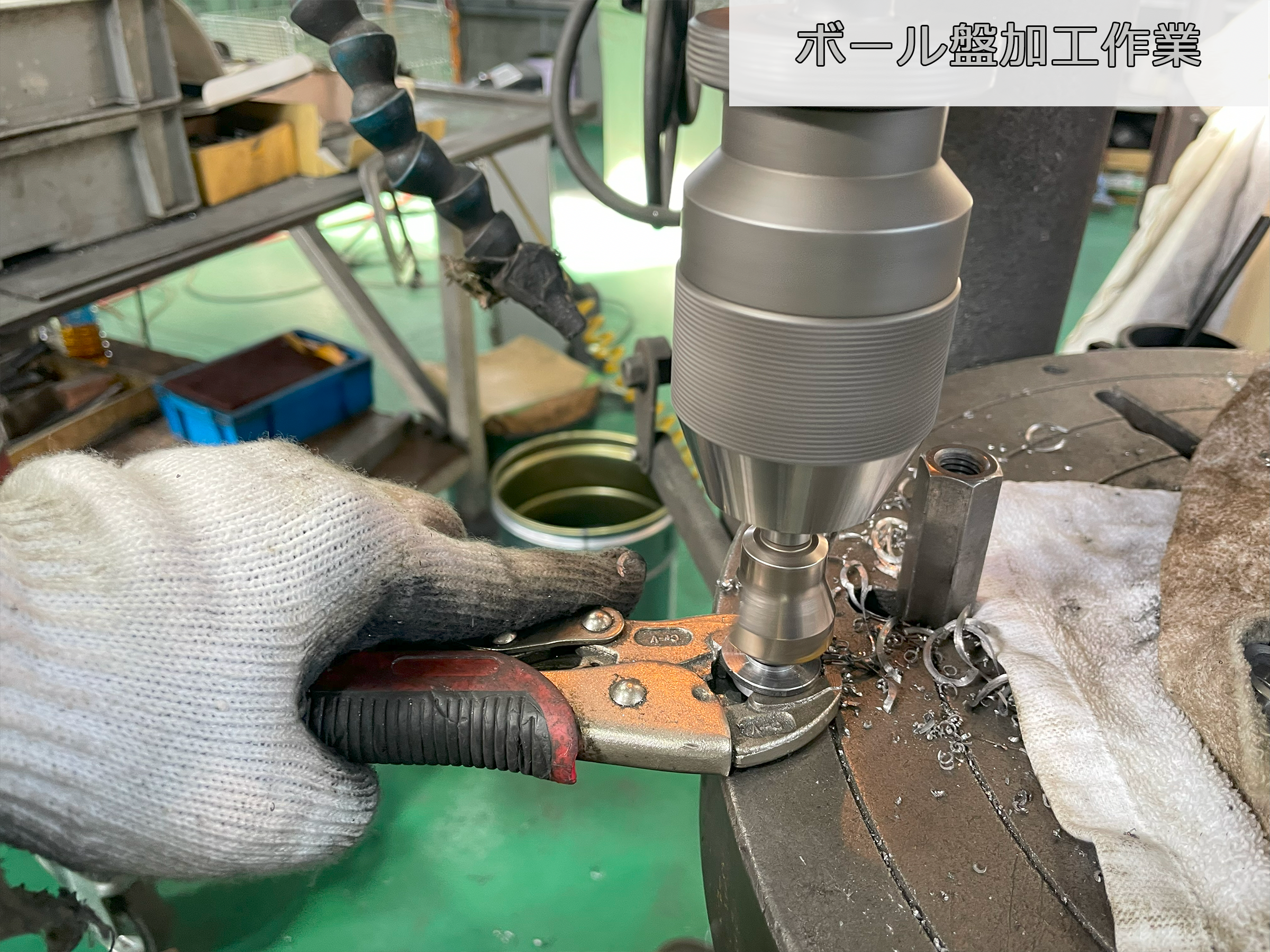

ボール盤はどちらかというとマニュアルな加工機です。ちょっとした加工をする際に使用します。アルミのタップ(ボルト穴)加工を行ったりなど、小回りの利いた作業をしたいときに使用します。

溶接加工

溶接加工とは、鋼材を接合する加工方法のことです。キュウホーではアーク溶接という種類の溶接方法で作業します。電気アークを利用して金属を溶かし接合する方法です。。

平鉄に丸棒をつけたりなど様々な形状に接着させます。

手作業での作業を行う場合と、ロボットで溶接する場合があります。

基本的には治具を作成しそれに固定して作業します。ロボットの場合も同様です。

プログラムを作成し設定することでロボットで効率的に溶接ができるようになります。

ショット・脱脂

ショット作業では、塗装前のパーツの下地処理を行います。

ショット(=ショットブラスト)とは、パーツの表面を高速で小さな弾丸(ショット)を当てることで、清掃や研磨、表面強化を行う加工作業です。

キュウホーでは3種類の加工機械を使用しそれぞれ適したもので加工します。

また、薄板のパーツなどは機械加工を行うと曲がってしまうこともあるので、クリーナーを使用した手拭きで脱脂作業をすることもあります。

機械が動いてる間は待機時間になるため、その間に書類の記入や他の作業を進めます。

塗装前のパーツの最終チェックもここで行います。場合によっては溶接などで付着したスパッタ(飛散物)を取り除く作業も行います。

指示書に沿って、塗装するパーツなのかメッキ加工(外注)をするパーツなのかを仕分けし次の作業場まで送ったり、発送の準備を行います。

塗装

上がってきたパーツに塗装をしていきます。

キュウホーでは「粉黛塗装」という方法で塗装を行います。

粉黛塗装(ふんたいとそう)とは、粉末状の塗料(粉黛)を用いて行う塗装作業です。この技術は、環境に配慮した塗装手法として注目されています。

紛体を静電気で製品の表面に付着させ、その後、焼付炉に粉黛付きのパーツを入れます。

炉がいっぱいになるまで塗装作業を行い、炉が満たされれば炉の電源を入れ焼付を行います。

約190度で焼き、粉黛は溶けながら硬化することで塗装が完成します。

数10分の焼付時間の間は待機になるので、その間に書類の記入や次の準備・ほかの作業などを行います。

製品組み立て(仕掛)

製品あるいはパーツを組み立てを行います。

ここで製品の一体型まで完成させるのではなく、途中段階のところ(=仕掛品)の組立を主に行います。取付すれば完成する程度までの仕掛品を組み立て、在庫していきます。

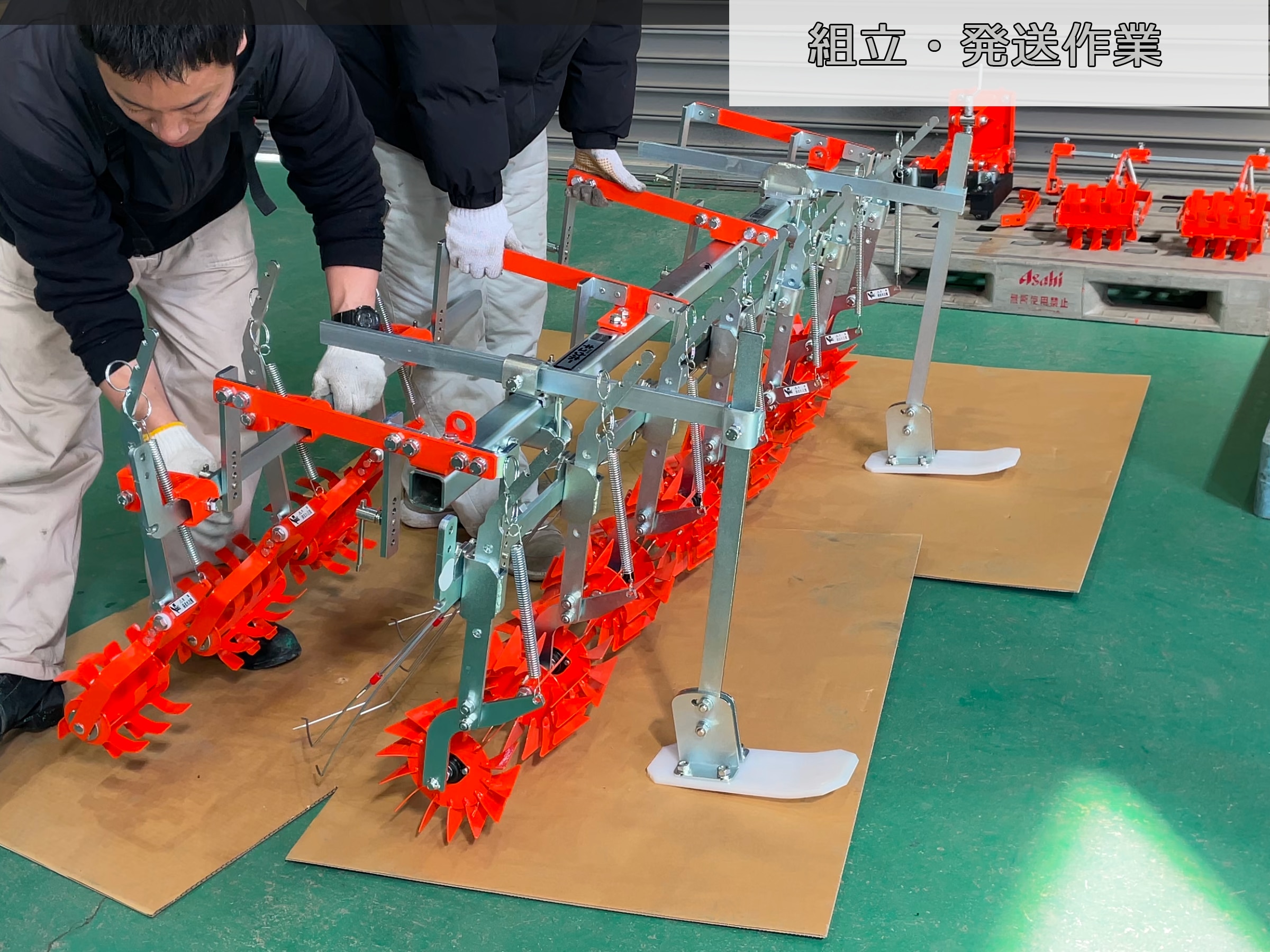

製品組み立て・発送

最後に、製品を完成させ、発送を行います。

製品を完成させます。キュウホー製品は汎用性を持たせている製品が多いので、

注文内容によって各々形が変わります。

いただいた注文内容を実現させていくためにどのような配置・組み合わせで行うべきかを検討し完成させていきます。トラクターや管理機など、本機によって組み上げ方も変わる場合もあるので前提知識と柔軟な発想が求められます。

道外に発送するときは完成させた製品を箱詰めできる範囲まで分解しなおします。そのため位置決めシールを張ったり、どこについていたかがわかるような目印を張ったりします。

発送業務もここで行うため、箱詰めや伝票貼りなども業務内に入ります。

注文内容の確認や製品の最終メンテナンスなど、お客様のもとへ製品が届く前の最後の要として入念なチェックを行います。

まとめ

キュウホーでは製品の開発・製造~販売まで一貫して社内で行っています。キュウホー工場は農機具をつくるいわば「鉄工所」です。

「あったらいいなをかたちにする」ことは豊富な作業機械とそれを使いこなすスタッフがいて実現しています。

ということで今回はキュウホー工場の仕事内容の紹介でした^^

読んでいただきありがとうございました。

工場見学も可能なので興味ある人はぜひ遊びに来てくださいね^^

何かご不明点やご質問がある場合はこちらから